l’impression 3D miniFactory surpasse les méthodes traditionnelles grâce à l’absence de coûts d’installation, des délais de fabrication ultra-réduits et un coût unitaire constant, même en faible volume. En éliminant les contraintes de formes de stock, en réduisant les besoins de stockage et en permettant une personnalisation poussée, la technologie offre des économies substantielles et une flexibilité inégalée. Des exemples concrets démontrent la rentabilité et la performance des matériaux haute température utilisés.

Découvrez comment l’impression 3D de polymères haute performance et de composites peut vous faire économiser du temps et de l’argent ! Cet article vous présente les 6 domaines dans lesquels la technologie d’impression 3D miniFactory surpasse les méthodes de fabrication conventionnelles.

L’impression 3D réalise sa percée dans la fabrication industrielle, et elle est de plus en plus adoptée par les entreprises du secteur manufacturier. Grâce à sa technologie très rentable, associée aux avantages et opportunités qu’elle offre, l’impression 3D est devenue une technologie de fabrication respectée aux côtés des méthodes conventionnelles. Découvrez les 6 aspects où la technologie d’impression 3D miniFactory excelle par rapport aux méthodes de fabrication traditionnelles.

Aucun coût d’installation

Les méthodes de fabrication conventionnelles sont efficaces pour la production de masse. Cependant, lorsqu’il s’agit de fabriquer des prototypes individuels, des pièces pilotes, des pièces de rechange, des séries de production en faible volume, des outils ou des gabarits, les méthodes conventionnelles ne sont pas la solution optimale en raison de leurs coûts d’installation élevés. Avec l’impression 3D, il n’y a pas de coûts d’installation importants, et les pièces peuvent être fabriquées directement à partir d’un modèle numérique. L’impression 3D ne nécessite pas de moules, ce qui constitue un avantage significatif en termes de gestion des coûts. L’imprimante 3D miniFactory, polyvalente, est un investissement judicieux, permettant de fabriquer des pièces à partir de dizaines de thermoplastiques différents, allant des polymères techniques aux polymères haute performance et aux composites polymères. Cela rend notre technologie flexible et rentable pour tous.

Délai de fabrication court (Obtenez vos pièces rapidement)

Lancer la production avec des méthodes de fabrication conventionnelles nécessite la fabrication de moules, la mise en place des usines et l’approvisionnement en blocs de matériaux. Dans l’ensemble, le processus est long et il faut en moyenne de 15 à 60 jours pour obtenir les premières pièces. En utilisant l’impression 3D, il n’y a pas de coûts supplémentaires mentionnés précédemment, et les premières pièces peuvent déjà être terminées dès le lendemain. Un délai de livraison court combiné à une méthode de fabrication rentable permet aux produits d’entrer rapidement sur le marché. Cela permet également des réactions rapides en production et la modification des pièces en temps réel. Lorsque l’imprimante 3D miniFactory est installée pour votre propre usage, les composants nécessaires peuvent être fabriqués directement selon vos besoins, de manière indépendante et, surtout, très rapidement.

Comparaison du coût unitaire : Fabrication conventionnelle vs Impression 3D

Comparaison du coût unitaire : Fabrication conventionnelle vs Impression 3D

Le coût unitaire des pièces reste le même, qu’il s’agisse de 1 ou de 1 000 pièces.

L’injection plastique, par exemple, nécessite une production en grande série pour couvrir les coûts généraux des outils, du travail d’assemblage et de production. Même un moule simple peut coûter des milliers d’euros, ce qui fait que les séries de production doivent être grandes pour que les coûts unitaires des pièces fabriquées soient rentables. Cela augmente le risque pour l’utilisateur ou l’acheteur lorsqu’il s’agit de pièces en faible volume, générant ainsi des coûts en gestion des stocks.

L’un des avantages de l’impression 3D est que la complexité des pièces fabriquées n’augmente pas les coûts de production. Le coût unitaire des pièces fabriquées avec la technologie d’impression 3D miniFactory reste le même, qu’il s’agisse de 1 ou de 1 000 pièces, et ce, quelle que soit la géométrie de la pièce. Cela rend cette méthode de fabrication idéale pour des séries de production dans cette gamme de taille. Le prix d’achat des imprimantes 3D industrielles est déjà attractif, donc avec un investissement judicieux dans une imprimante 3D miniFactory, vous pouvez obtenir un avantage concurrentiel important et économiser sur la fabrication des pièces.

Pas de formes de stock limitées

Les méthodes de fabrication soustractive, où le matériau est retiré du bloc de matière jusqu’à obtenir la pièce, posent deux défis. Premièrement, la perte de matériau est souvent importante, pouvant atteindre 70-80 % du bloc d’origine. Deuxièmement, la disponibilité des blocs de matériaux est limitée, surtout lorsqu’il s’agit de polymères haute performance et de composites polymères. Il n’y a pas de telles restrictions en impression 3D. Il y a pratiquement aucune perte de matériau dans les pièces fabriquées, et les géométries des pièces peuvent être très complexes, incluant diverses fonctions intégrées. Par exemple, un bloc de 33x18x18 cm en PEEK ou en matériau ULTEM n’est probablement même pas disponible. Si c’était le cas, le prix serait de plusieurs milliers d’euros, plutôt que quelques centaines. Si 70 % de ce matériau brut finit par être gaspillé sous forme de copeaux de plastique pendant le processus de fabrication, cela représente un gaspillage de matériau important.

Avec la technologie miniFactory, une pièce de la même taille peut être imprimée en 3D à une fraction du coût comparé à une pièce usinée. L’impression 3D offre une liberté de conception sans précédent, et les formes de stock des matières premières n’ont pas à être le point de départ du processus de conception.

Gestion efficace des stocks

Contrairement aux méthodes de fabrication conventionnelles, l’impression 3D permet de fabriquer des pièces directement à la demande, là où elles sont nécessaires. En conséquence, le besoin de stocks physiques est réduit et la gestion des stocks devient plus efficace. Tandis que les pièces produites par des méthodes conventionnelles doivent être fabriquées/achetées en grandes quantités, l’impression 3D permet de produire des pièces individuelles au fur et à mesure des besoins. Que diriez-vous d’un entrepôt approvisionné avec 1 pièce de chaque pièce de rechange, et lorsque l’une est utilisée, la pièce de remplacement apparaît sur l’étagère dès le lendemain ? En utilisant l’impression 3D, l’entrepôt devient virtuel, ce qui signifie que l’espace de stockage nécessaire et le capital investi dans l’entrepôt sont considérablement réduits.

La technologie miniFactory permet l’impression 3D de nombreux matériaux certifiés pour l’industrie, permettant de fabriquer des pièces adaptées à divers secteurs. Grâce à son coût d’investissement raisonnable, la technologie d’impression 3D miniFactory peut être utilisée dans la fabrication distribuée, avec un certain nombre de systèmes installés à différents endroits, tandis que les modèles imprimables se déplacent numériquement d’un endroit à un autre. Ainsi, les pièces peuvent être produites là où elles sont nécessaires, au moment où elles sont nécessaires.

Grande personnalisation

En impression 3D, les coûts de fabrication des pièces individuelles, des prototypes et des aides à la production sont minimes par rapport aux méthodes de fabrication traditionnelles. Cela permet des expériences de conception audacieuses et une pensée idéale hors des sentiers battus, ce qui est plus susceptible de mener à des innovations remarquables. Un nombre illimité de modifications peut également être apporté aux produits existants en fonction des retours clients, ce qui est essentiel pour garantir la meilleure expérience client possible. En utilisant l’impression 3D, un cycle itératif de développement de produit peut être jusqu’à 90 % moins cher et plus rapide que ceux réalisés avec des méthodes de fabrication conventionnelles. Avec la technologie d’impression 3D miniFactory, les prototypes peuvent être produits avec des matériaux authentiques dans divers secteurs, garantissant que les pièces sont de véritables prototypes fonctionnels et non de simples répliques visuelles. Avec la même technologie, vous pouvez également produire ultérieurement des pièces pilotes et même des séries de production.

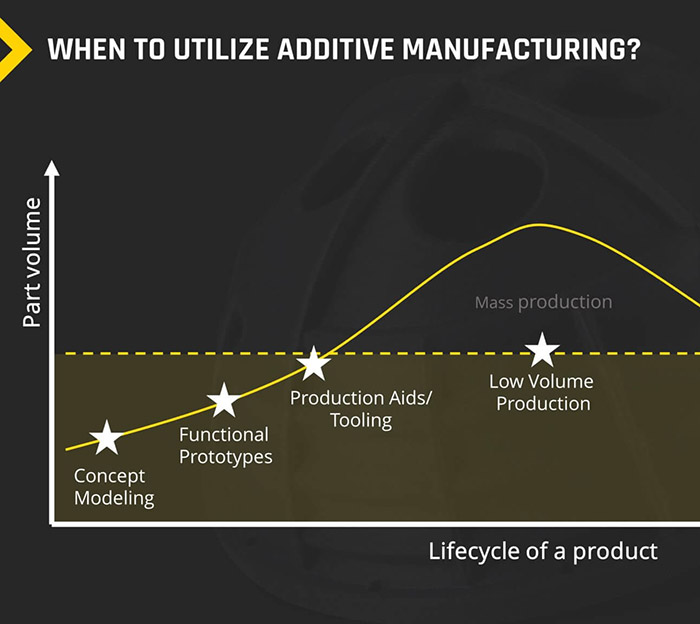

Quand utiliser : Fabrication conventionnelle vs Impression 3D

Quand utiliser : Fabrication conventionnelle vs Impression 3D

Exemples de pièces et de leurs coûts de fabrication, imprimées en 3D avec miniFactory :

miniFactory PACF

Un support de véhicule pour l’industrie de la défense, fabriqué en matériau PA renforcé de fibres de carbone. Le matériau est très durable et peut résister à des températures allant jusqu’à 150°C, ce qui en fait une excellente option pour cette application.

Taille de la pièce : 18 (d) x 12 cm, coût par pièce : 40 € en PA CF.

miniFactory PEEKCF

Une pièce de boîtier pour un capteur dans l’industrie aérospatiale, remplaçant la pièce métallique actuelle. La pièce est fabriquée en matériau PEEK renforcé de fibres de carbone. Le matériau peut supporter une température de fonctionnement continue allant jusqu’à 250°C, possède une excellente résistance chimique et est également un matériau mécaniquement solide.

Taille de la pièce : 14 (d) x 7 cm, coût par pièce : 110 € en PEEK CF.

miniFactory PPSU

Un conteneur de stérilisation pour l’industrie médicale, conçu selon les pièces stérilisables. La pièce est fabriquée en matériau PPSU certifié. Le matériau est extrêmement résistant aux produits chimiques et peut être stérilisé par la majorité des méthodes de stérilisation, de l’autoclave à l’irradiation gamma. Le matériau peut supporter une température de fonctionnement continue allant jusqu’à 220°C.

Taille de la pièce : 25x13x8 cm, coût par pièce : 90 € en PPSU.