Heinz-Glas intègre l’impression 3D haute performance pour produire ses gabarits de décoration verrière, réduisant les coûts de 50 à 70 % et les délais de fabrication de plusieurs jours à quelques heures. Grâce à des matériaux résistants à la chaleur, aux UV et aux produits chimiques, les pièces imprimées supportent des conditions industrielles extrêmes. Cette adoption montre comment la fabrication additive optimise durablement les processus traditionnels.

L’utilisation de l’impression 3D peut également être efficacement intégrée dans les processus de fabrication traditionnels et à long terme. Un bon exemple de cela est le décor Heinz-Glas en République tchèque.

Utilisation de l’impression 3D dans le processus de fabrication du verre

La tradition de la verrerie de la famille Heinz remonte à l’année 1523. Celle de l’entreprise HEINZ-GLAS date d’environ 400 ans, en 1622. Aujourd’hui, HEINZ-GLAS est l’un des principaux fabricants et finisseurs mondiaux de flacons en verre et de bouchons pour l’industrie de la parfumerie et des cosmétiques.

Heinz-Glas Décor est une entreprise hautement spécialisée dans la recherche et la production d’impression et de décoration de bouteilles en verre. Leurs principaux clients sont les principaux fabricants de cosmétiques et de parfums du monde entier.

Fabrication de gabarits de production

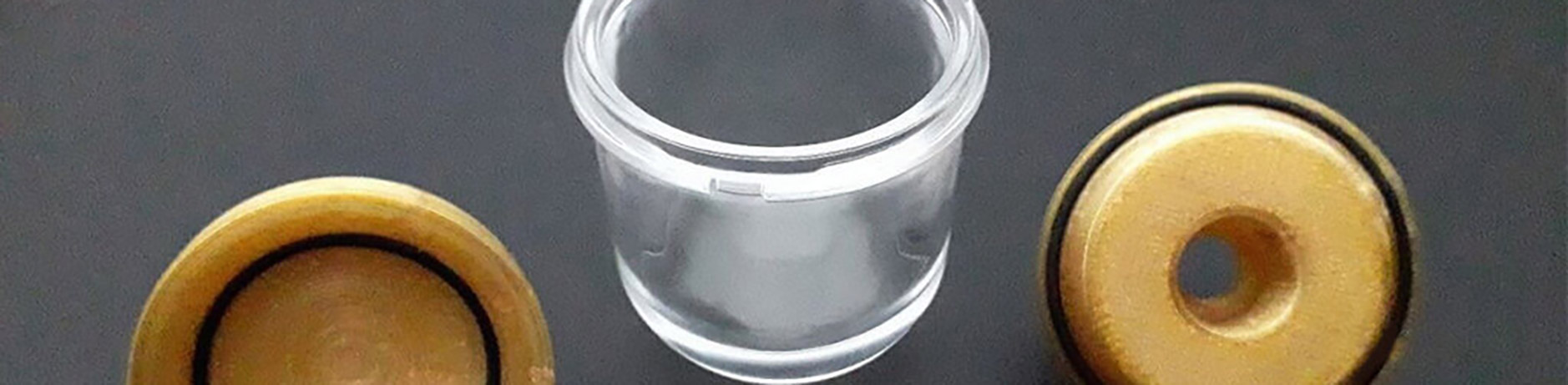

Le processus d’impression et de décoration des produits en verre nécessite différents gabarits de production, qui varient toujours en fonction de la géométrie du produit en verre. Les exigences pour les matériaux utilisés dans ces gabarits sont extrêmes, car des températures très élevées sont utilisées dans le processus. En plus de la température élevée, le matériau utilisé dans les gabarits doit être capable de supporter les radiations UV, la pression et avoir une bonne résistance aux produits chimiques agressifs.

Sur la ligne de production, lors du passage d’un produit en verre à un autre, les gabarits doivent également être personnalisés pour chaque modèle. Ces gabarits sont généralement également nécessaires dans des délais courts. Traditionnellement, les gabarits de production étaient fabriqués par usinage de plastique, mais le défi résidait dans les coûts de fabrication élevés et les longs délais de livraison.

Impression 3D de polymères haute performance

Heinz-Glas Décor a décidé d’investir dans une imprimante 3D miniFactory Ultra pour commencer à fabriquer des gabarits de production personnalisés utilisant des polymères haute performance. L’intégration de l’impression 3D dans la production en série a permis d’accélérer le délai de fabrication des gabarits de production, passant de jours et de semaines à des minutes et des heures. De plus, les coûts de fabrication ont diminué de 50 à 70 % par rapport à la fabrication traditionnelle.

La gamme de matériaux de l’imprimante 3D miniFactory Ultra est l’une des plus larges du marché. Cela a été rendu possible grâce à une chambre d’impression pouvant être chauffée jusqu’à 250°C et un système de matériaux ouvert. En conséquence, les coûts des matériaux sont considérablement plus bas que dans les systèmes dits fermés, dans lesquels le client ne peut utiliser que les matériaux propres au fabricant de l’imprimante.

Pour cette application, l’entreprise a choisi le KIMYA PEI-1010 (basé sur Sabic ULTEM AM1010F) avec une température de fonctionnement allant jusqu’à 200°C. Ce matériau possède une résistance intrinsèque aux flammes (UL94 V-0) et est également résistant aux radiations UV. La durabilité de la pièce imprimée en 3D dans des conditions exigeantes s’est avérée excellente. Sa durée de vie peut être mesurée en dizaines de milliers de cycles de décoration.